Россия, Комсомольск-на-Амуре, Комсомольский авиастроительный завод «КнААПО»

Фотограф, блоггер Сергей Доля представил отличный фоторепортаж о производстве нового российского самолета Сухой Суперджет100:

При словах "отечественное производство " у меня в голове всплывает картина полуразрушенного цеха с протекающей крышей и ржавыми лестницами, криво уходящими под потолок. Какого же было мое удивление, когда я оказался в Комсомольске-на-Амуре в цеху, где производят самолеты Сухой Суперджет100 - абсолютно чистый цех, который надраивают 4 раза в день полотером, предупреждающие таблички у каждого люка, аккуратно одетый персонал…

На заводе работает около 12 тысяч человек, и производство разделено на 2 площадки. На первой из алюминиевых заготовок изготавливают фюзеляж, а на второй к нему прикрепляют крылья, устанавливают в самолет всю авионику и двигатели. Сегодня я покажу вам, как кусок алюминия превращается в самолет…

3.

Современные самолеты создаются "в цифре". Из Москвы в Комсомольск-на-Амуре по сети передают электронные модели деталей и агрегатов самолетов. Инженеры завода пишут программы для станков с ЧПУ и адаптируют чертежи к производству. То есть, они получают из Москвы электронные модели, а дальше самостоятельно разрабатывают оснастку, инструмент и технологические процессы для изготовления этих деталей.

Кстати, самолет Сухой Суперджет стал первым российским самолетом, полностью созданным на основе цифровых технологий, что позволило сократить время процесса подготовки его производства на 2 года:

4.

Начинается все с цеха механической обработки, куда подвозят увесистые алюминиевые заготовки и превращают их в детали будущего самолета:

5.

В цехе стоят огромные полностью закрытые станки с ЧПУ:

6.

Всего таких станков для производства Суперджета было закуплено более 30 штук:

7.

Вся стружка из станков автоматически попадает по стружкопроводу в контейнеры и уходит на переработку:

8.

Заготовка зажимается на поворотном столе и обрабатывается по программе без участия человека:

9.

Оператор станка стоит снаружи и наблюдает за процессом по монитору. Отсюда же происходит и все управление:

10.

Вручную лишь устанавливают заготовки:

11.

Однажды у Микеланджело спросили, как он создаёт свои скульптуры. Он ответил: "Очень просто, я беру камень и отсекаю все лишнее". Подобно великому итальянскому творцу, станки Сухого отсекают острыми фрезами весь лишний метал:

12.

Станки могут фрезеровать очень сложные по форме и большие по размеру детали, благодаря программам, написанным инженерами КнААПО:

13.

Все, что выглядит как штамповка, на самом деле было "выстругано" из большого куска алюминия на фрезеровочных станках:

14.

В фюзеляже самолета более 40 тысяч заклепок и еще 15 тысяч в крыле. Сверление отверстий и установка заклёпок в панелях крыла и фюзеляжа производится на клёпальном автомате лазером:

15.

Лазером же вырезают мелкие детали:

16.

В самолете практически нет прямых деталей. Для придания нужной кривизны используют набор форм для обтяжки на специальном прессе:

17.

18.

Деталь устанавливают в пресс, прижимают ремнями и по программе прикладывают усилия, необходимые для её формообразования:

19.

20.

21.

Обшивки крыла доводят до нужной формы на отдельном прессе в ручном режиме:

22.

23.

Изготовленные обшивки крыла контролируются на специальном стенде с набором шаблонов. Отклонение 14-метровых обшивок крыла должно быть не более +/- 1 мм:

24.

Если отклонение больше, то деталь доводят дробью в специальной установке:

25.

После того, как детали приобрели нужную форму, их покрывают грунтом для защиты от коррозии:

26.

27.

Для каждой панели фюзеляжа существует своя оснастка, называемая "палетой":

28.

Закрепленные в палетах панели попадают на станки автоматической клепки. В каждом самолете примерно 55 000 заклепок:

29.

Весь процесс полностью автоматизирован и управляется парой человек:

30.

Разметка установки технологического крепежа производится вручную:

31.

Автомат пока не может полностью заменить человека, и некоторые места для клепки приходится размечать рабочим:

32.

После стыковки фюзеляж устанавливается в эстакаду внестапельных работ, где производится его окончательная сборка:

33.

По номеру видно, что идет сборка 20-го самолета:

34.

Отверстия болтовых соединений обрабатывают специальным образом, чтобы не было люфта:

35.

Чем плотнее стык, тем больше ресурс у детали:

36.

Стапель сборки лонжерона крыла:

37.

38.

Наушники – обязательный элемент для техники безопасности труда при ручной клепке:

39.

Шпангоут, который завершает пассажирский салон и отделяет его от хвостовой части, где расположена вспомогательная силовая установка (ВСУ):

40.

Центроплан - центральная часть крыла самолёта. К нему присоединяют крылья, а внутри него расположен бензобак:

41.

Цех, в котором собирают крылья:

42.

В стапеле производится установка лонжеронов и нервюр крыла:

43.

Номер 95021 обозначает, что это отъемная часть крыла для самолета с порядковым номером №021. Всего Сухой произвел уже 11 самолетов:

44.

На нижней поверхности крыла оставляют люки для доступа внутрь крыла и его обслуживания в процессе эксплуатации самолёта:

45.

Все они закрываются подобными съемными крышками:

46.

Внутренние полости крыла, также как и центроплан, используют в качестве топливного бака:

47.

В этом цехе собирают отсеки фюзеляжа, которые затем стыкуют между собой:

48.

Состыкованные панели фюзеляжа перед передачей в цех изготовления отсеков фюзеляжа:

49.

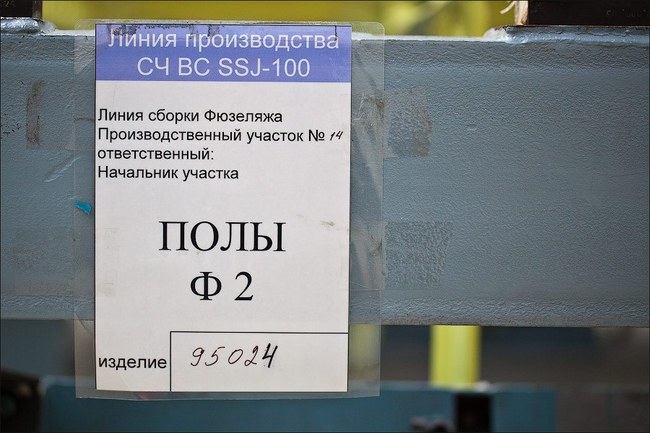

В каждом цехе на стене висит подробная информация о том, что в нем собирают:

50.

Здесь же собирают будущий пол самолета с рельсами для кресел:

51.

И устанавливают его в фюзеляж:

52.

После установки его накрывают технологическим полом:

53.

(Автор этого фото Марат Гизатулин - kukuksumushu)

Под ним расположен багажный отсек:

54.

Секции фюзеляжа стыкуются автоматически на стенде:

55.

Таких стендов пока нет ни на одном другом российском заводе, включая военные:

56.

В следующем посте читайте рассказ о втором цехе Сухого, где самолеты окончательно собирают и отправляют в небо. Кроме неба будут девушки и, естественно, самолеты. Stay Tuned!

57.

В настоящее время каждый самолет производится за 180 дней. Перед заводом стоит задача ускорить производство, чтобы постройка самолета занимала 54 дня.

Если в данный момент 1 такт производства составляет 30 дней, то это означает, что Сухой выпускает по 1 самолету каждый месяц. В дальнейшем каждый такт сократится до 9 дней, что позволит выпускать по 3 самолета в месяц.

Каталожная цена Суперджета 31,7 миллионов долларов. Из них только кресла салона стоят 1,2 миллиона долларов. Двигатели стоят 25% от стоимости самолета.

Основные конкуренты Сухого Суперджета - Эмбраер E-190, Бомбардье CRJ900-1000 и АН-158.

Вторую, не менее интересную, часть репортажа читайте на сайте автора: http://sergeydolya.livejournal.com

Источник: sergeydolya.livejournal.com

Просмотреть Без названия на карте большего размера

0 коммент.:

Отправить комментарий